Implantate, die bei Brüchen die Knochenteile fixieren, sollen selbst die

Heilung permanent überwachen und gezielt fördern – etwa mit Mikro-Massagen

an der Bruchstelle. Ingenieurwissenschaftler, Mediziner und Informatiker

der Universität des Saarlandes arbeiten hierzu im Projekt „Smarte

Implantate“ zusammen. Das Ingenieurteam der Professoren Stefan Seelecke

und Paul Motzki stattet das Implantat mit intelligenten „künstlichen

Muskeln“ aus: Formgedächtnisdrähte bringen den Heilungsprozess via

Smartphone unter Kontrolle. Auf der Hannover Messe vom 22. bis 26. April

zeigen die Forscherinnen und Forscher ihren Prototyp (Halle 2 Stand B10).

Knochen sind stabil und elastisch zugleich, sie wachsen, sind ständig im

Umbau und halten einiges aus. Brechen sie, können sie heilen, sofern die

Bruchstücke richtig aneinander liegen. Aber manchmal klappt das nicht wie

geplant und der Knochen wächst trotz Operation nicht richtig zusammen. Vor

allem bei Unterschenkelfrakturen kommt dies öfter vor – bei etwa vierzehn

von hundert Patienten. Weil Ärztinnen und Ärzte nach der Operation nicht

ins Bein blicken und dem Knochen beim Heilen zuschauen können, bleibt

lange unbemerkt, was sich dort anbahnt. Erst nach Wochen zeigt ein

Röntgenbild, ob neues Knochengewebe an der richtigen Stelle macht, was es

soll. Tut es das nicht, folgen Schmerzen, Arbeitsunfähigkeit und hohe

Kosten.

Für einen permanenten Einblick ins Bein soll jetzt ein neues Implantat

sorgen: Es soll den Heilungsverlauf ununterbrochen beobachten,

kontrollieren und sogar gezielt aktiv fördern. Hieran arbeitet an der

Universität des Saarlandes ein großes Forschungsteam an der Schnittstelle

von Medizin, Ingenieurwissenschaft und Informatik zusammen. „Wir

entwickeln gemeinsam ein smartes Implantat, das ohne zusätzliche Eingriffe

oder Apparaturen auskommt. Hierzu verleihen wir dem Implantat, das ohnehin

gebraucht wird, um die Knochenstücke zusammenzuhalten, völlig neue

Fähigkeiten“, erklärt Professor Stefan Seelecke, der mit seinem Team an

der Universität des Saarlandes und am Saarbrücker Zentrum für Mechatronik

und Automatisierungstechnik (ZeMA) forscht.

Das smarte Implantat wird es in sich haben: Sofort, sobald die OP-Wunde

vernäht ist, soll die Implantat-Platte selbst unablässig informieren, wie

der Bruch heilt. Belasten Patientin oder Patient den Bruch ungünstig, soll

sie warnen. Am Frakturspalt, wo die Knochenbruchteile aneinander liegen,

soll das Implantat nach Bedarf steif oder weich werden und – das ist der

besondere Clou – es soll durch kleine Bewegungen dort eine Mikro-Massage

vollführen: Dies fördert die Knochenheilung aktiv durch Wachstumsanreize.

All dies soll automatisch ablaufen und von außen via Smartphone steuerbar

sein. In das Implantat fließt das Knowhow verschiedenster Fachdisziplinen.

Eine zentrale Rolle spielen haarfeine Drähte aus Nickel-Titan, auch

Formgedächtnisdrähte genannt. Sie sind im Projekt der Part des Teams der

Experten für smarte Materialsysteme Stefan Seelecke und Paul Motzki: Die

Saarbrücker Ingenieurinnen und Ingenieure verleihen dem Implantat damit

seine „intelligenten Muskeln“: „Wir nutzen Formgedächtnisdrähte zum einen

als Antriebe: Sie sorgen im Implantat dafür, dass dieses steif oder weich

werden, sich bewegen und Kraft ausüben kann. Zum anderen nutzen wir die

Drähte als Sensor, um die Abläufe am Frakturspalt im Auge zu behalten“,

erklärt Paul Motzki, der mit „Smarte Materialsysteme für innovative

Produktion“ eine Brückenprofessur zwischen Universität des Saarlandes und

ZeMA innehat.

Die Nickel-Titan-Drähte können sich ähnlich wie Muskeln verkürzen und

wieder lang werden, je nachdem ob Strom durch sie fließt. Der Grund liegt

im Kristallgefüge der Legierung: „Nickel-Titan hat ein Formgedächtnis. Die

Legierung besitzt auf Kristallgitterebene zwei Phasen, die sich ineinander

umwandeln können“, erklärt Paul Motzki. „Fließt Strom, erwärmt sich der

Draht, seine Kristallstruktur wandelt sich um und verkürzt sich. Wird der

Strom abgeschaltet, kühlt er ab, wechselt die Phase und wird lang wie

zuvor.“ Indem die Ingenieure die Drähte abwechselnd anspannen und

entspannen und sie als Spieler und Gegenspieler einer Beuge- und

Streckmuskulatur zusammenarbeiten lassen, entsteht Bewegung: Bündel der

feinen Drähte werden zu Muskelfasern der Technik. „Mehrere Drähte geben

durch die größere Oberfläche mehr Wärme ab, dadurch können wir sie schnell

kontrahieren lassen“, erläutert Stefan Seelecke. Die künstlichen

Muskelstränge sind dabei auf kleinstem Raum sehr kräftig. „Sie haben hohe

Zugkraft und die höchste Energiedichte von allen bekannten

Antriebsmechanismen“, sagt er.

Die Muskeln selbst dienen dabei als Sensoren. „Verformen sich die Drähte,

ändert sich der elektrische Widerstand. Wir können jeder noch so kleinen

Verformung des Drahts einen präzisen Messwert zuordnen. Das macht es

möglich, an den Zahlen alle sensorischen Daten abzulesen“, sagt

Doktorandin Susanne-Marie Kirsch, die hieran forscht. Anhand der Messwerte

lassen sich also einerseits winzigste Veränderungen am Frakturspalt

ablesen. In Zusammenarbeit mit dem Unfallchirurgen der Universität des

Saarlandes Professor Tim Pohlemann und der Professorin für Innovative

Implantatentwicklung Bergita Ganse, die das Gesamtprojekt leiten, werden

daraus Rückschlüsse auf den Heilungsverlauf möglich: ob also die

Steifigkeit im Knochenbruch zunimmt. Diese Informationen werden künftig –

in dem Falle drahtlos – ans Smartphone übermittelt. Und: Andererseits

werden durch die Zusammenarbeit über Fächergrenzen hinweg Rückschlüsse

auch darauf möglich, was die Heilung fördert: die gezielte Stimulation des

Frakturspalts. Mit den Messwerten lassen sich die Drähte nach einer

Choreografie bewegen. Die Ingenieure können präzise Bewegungsabläufe der

Drähte modellieren und programmieren, oder sie einfach in jeder beliebigen

Stellung innehalten lassen.

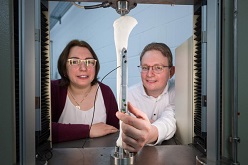

In ihrem Prototyp, den sie auf der Hannover Messe vorstellen, zeigen die

Ingenieure, wie sie ihre künstlichen Muskeln im Implantat zum Einsatz

bringen: Diese liegen über den Frakturspalt hinweg. Über elektrische

Impulse werden die Drahtmuskelstränge nach Bedarf länger, kürzer oder

bleiben stehen und sorgen dafür, dass die Platte am Frakturspalt weicher

oder steifer wird. Die Forscher können die künstlichen Muskeln am

Frakturspalt ansteuern, so dass sie langsame oder schnelle Hubbewegungen

vollführen. Bei einem Hubweg von 100 bis 500 Mikrometer wird der beste

heilungsfördernde Erfolg erwartet. Dank ihrer automatisch integrierten

Sensoreigenschaften dienen die Drähte dabei auch als Nerven des

Implantats: Bewegen sie sich am Frakturspalt, merken die Forscher, ob der

Knochen hier fester wird, also heilt, weil die Drähte dann schlicht mehr

ziehen müssen. Die Steuerung läuft über einen Halbleiterchip. „Die

Regelungseinheit ordnet den Messwerten des elektrischen Widerstands die

jeweilige Deformation der Drähte zu, so dass die Bruchstelle gezielt durch

Bewegung stimuliert und sozusagen massiert werden kann“, erklärt Doktorand

Felix Welsch, der an den smarten Implantaten mitarbeitet. Zusätzliche

Eingriffe von außen sind bei all dem nicht nötig – auch nicht zum

Aufladen: „Das Implantat wird einen leistungsstarken Akku haben und im

Körper durch drahtlose Induktion aufladen können“, sagt Paul Motzki.

Hintergrund

Das Forschungsteam von Stefan Seelecke und Paul Motzki nutzt die

Formgedächtnis-Technologie für die verschiedensten Anwendungen vom

neuartigen Kühl- und Heizsystem über Robotergreifer bis hin zu Ventilen

und Pumpen. Auf der Hannover Messe zeigen die Saarbrücker Expertinnen und

Experten für intelligente Materialsysteme auch smarte Kleinantriebe,

energieeffiziente Greifsysteme und weiche Roboterarme in Form von

Elefantenrüsseln sowie ein neues Kühl- und Heizverfahren. An der

Technologie forschen viele Doktorandinnen und Doktoranden im Rahmen ihrer

Doktorarbeiten mit. Sie ist Gegenstand zahlreicher Veröffentlichungen in

Fachzeitschriften und wird in mehreren großen Forschungsprojekten

gefördert.

Die Ergebnisse der anwendungsorientierten Forschung bringen die Forscher

in die Industriepraxis. Aus dem Lehrstuhl haben sie die Firma mateligent

GmbH gegründet.

Die Werner Siemens-Stiftung fördert das Projekt „Smarte Implantate“ mit

acht Millionen Euro. Die Gesamtprojektleitung liegt in der Unfallchirurgie

am Universitätsklinikum des Saarlandes bei Professor Tim Pohlemann und am

Lehrstuhl für Innovative Implantatentwicklung (Frakturheilung) bei

Professorin Bergita Ganse (sie hat die gleichnamige Werner Siemens-

Stiftungsprofessur inne). An der Universität des Saarlandes werden hierbei

unter anderem Themen erforscht wie Ganganalyse und Frakturüberwachung für

intelligente Implantate, Stimulation der Frakturstelle, Implantatplanung

und -konfiguration in Computersimulationen sowie Künstliche Intelligenz

für Implantate mit Sensor- und Handlungsfähigkeiten. Hierbei arbeiten

zusammen: das Forschungsteam der Unfallchirurgie am Universitätsklinikum

des Saarlandes von Professor Tim Pohlemann und der Lehrstuhl von

Professorin Bergita Ganse, das Team für intelligente Materialsysteme der

Professoren Stefan Seelecke und Paul Motzki, die Arbeitsgruppe von

Ingenieur Professor Stefan Diebels auf dem Gebiet der Technischen Mechanik

und die des Informatikers Professor Philipp Slusallek (Universität und

Deutsches Forschungszentrum für Künstliche Intelligenz DFKI).