Leichte E-Abfallflitzer für die Städte

Wie gut gefügte Alu- und Faserverbundkunststoffe zum Klimaschutz beitragen

Um die Stadtluft zu verbessern und die Umwelt zu schonen, möchten viele

Kommunen elektrische Abfallfahrzeuge für ihre Parks und Fußgängerpassagen

erwerben. Doch die haben schwere Akkus oder Brennstoffzellen an Bord und

können daher meist weniger Abfälle abtransportieren als klassische

Mülltransporter mit Verbrennungsmotor. Deutsche Ingenieure wollen das nun

mit Leichtbaukonstruktionen ändern. Das Fraunhofer-Institut für Werkstoff-

und Strahltechnik IWS Dresden entwickelt dafür innovative Fügezangen.

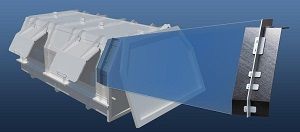

Für dieses Vorhaben haben sich sechs mitteldeutsche

Forschungseinrichtungen und Unternehmen im Verbund »UTILITAS«

(»Ultraleichte Aufbaustrukturen für Nutzfahrzeuge im kommunalen

Servicebetrieb«) zusammengetan. Sie wollen gemeinsam aus Leichtmetallen

und Faserverbundkunststoffen bessere Sammelbehälter konstruieren, die

schwere Stahlaufbauten klassischer Müllwagen ersetzen und etwa ein Drittel

leichter sind. »Diese neue Generation elektrischer Fahrzeuge wäre dann in

der Lage, ähnlich viel Abfall pro Fahrt zu transportieren wie ein

klassisches Klein-Müllfahrzeug«, sagt Annett Klotzbach, die am Fraunhofer

IWS Dresden die Gruppe Kleben und Faserverbundtechnik leitet.

Rentable Kleinserien und einfache Reparaturen gefragt

UTILITAS zielt auf nachhaltige und preisgünstige Lösungen, die den

Kommunen helfen, ihre Klimaschutzziele mit den lokal verfügbaren

Ressourcen zu erfüllen. »Deshalb entwickelt der Verbund nicht nur den

Behälter, sondern auch praxisnahe Fertigungstechnologien dazu«, betont die

Ingenieurin. »Wichtig ist dabei, dass man die neuen Aufbauten auch in

Kleinserien rentabel bauen und in Werkstätten vor Ort zügig wieder

reparieren kann.« Dabei setzen die Projektpartner auf

Behälterkonstruktionen aus Aluminiumgerüsten und glasfaserverstärkten

Thermoplast-Platten. Um diese Materialien zuverlässig wie beim Stahlbau

miteinander zu verbinden, testen sie verschiedene Methoden: Sie pressen,

schrauben und kleben beispielsweise.

Mit Laser, Hitze und Kälte: Innovatives HPCi®-Fügeverfahren entwickelt

Zum Einsatz kommt auch die neuartige Fügetechnologie »HeatPressCool-

integrativ« (HPCi®), die das Fraunhofer IWS entwickelt hat: Ein Laser raut

zunächst die Aluminiumbauteile auf. Dabei entstehen Gräben im Metall,

dünner als eine Stecknadel und nur etwa 200 Mikrometer tief. Dann presst

das Werkzeug das Kunststoffbauteil an die Alustrebe und erwärmt das Metall

kurz. Dabei schmilzt der Thermoplast auf der Aluminiumoberfläche, fließt

in die lasergeformten Gräben und verankert sich dort beim Erkalten. Nach

wenigen Sekunden sind Aluminium und Verbundkunststoff dauerhaft und fest

verbunden.

Wie gut ein solcherart gefügter Leichtbaubehälter im Vergleich zu Schraub-

oder Klebelösungen langfristig hält, wollen die IWS-Ingenieure im Zuge der

Entwicklungskooperation mit den anderen Partnern genau ermitteln. Denn der

Behälter muss später im täglichen Einsatz hohe Belastungen aushalten, die

beispielsweise entstehen, wenn die Fahrzeugmechanik den gesammelten Müll

zusammenpresst. In bisherigen Experimenten zeigten sich die HPCi®-gefügten

Aufbauten als besonders stabil und vor allem viel leichter zu reparieren

als geklebte Konstruktionen. Messungen haben ergeben, dass die

HPCi®-Verbindungen Zugkräfte aushalten, die dem Druck eines Hydraulikarms

mit bis zu 25 Megapascal entsprechen.

Ausgründung soll neue Fügezangen in Serie produzieren

Das neue Fügeverfahren eignet sich nicht nur für Abfallbehälter-

Konstruktionen, sondern auch für den Leichtbau in Flugzeugen, Eisenbahnen,

Industriehallen oder Schiffen, sind die IWS-Experten überzeugt.

Industriekunden wollen HPCi® auch bei der Produktion von Geschirrspülern

und anderen Haushaltsgeräten verwenden. Um den breiten Praxiseinsatz ihrer

neuen Fügetechnologie zu unterstützen, haben die Dresdner Forscher

mittlerweile kompakte HPCi®-Fügezangen entwickelt, die kaum größer als

eine handelsübliche Handbohrmaschine sind. Sie können beispielsweise

modular an Roboter montiert werden, um schnell eine Leichtbaukleinserie zu

starten. Weil dieses neue Werkzeug so vielversprechend ist, wollen die

Fraunhofer-Wissenschaftler demnächst auch ein Unternehmen ausgründen, das

die HPCi®-Fügezangen in Serie produziert.

Die ersten elektrischen Mülltransporter mit den neuen Leichtbaubehältern

sollen schon bald das urbane Bild – und die Geräuschkulisse – vieler

Großstädte mitprägen. »Die Behälter-Prototypen sollen Anfang 2021 fertig

sein«, kündigt Annett Klotzbach an. »Wir gehen davon aus, dass binnen zwei

Jahren die ersten Abfallfahrzeuge damit unterwegs sind.« Als Kunden sehen

die Entwickler vor allem kommunale Betriebe.

Beteiligt am Projekt »UTILITAS« sind sechs Partner: Das Fraunhofer IWS

Dresden, die Professur für Strukturleichtbau und Kunststoffverarbeitung

der TU Chemnitz, die Marko Pfaff & Co. Spezialfahrzeugbau GmbH, die Car

systems Scheil GmbH & Co. KG, die PROFIL Verbindungstechnik GmbH & Co. KG

und die EBF Dresden GmbH.